Dachkompetenz

Eckausbildungen beim Flachdach

Das Dach ist der am stärksten beanspruchte Teil eines Gebäudes. Die beste Perspektive für eine lange Lebensdauer bieten eine fundierte Wahl des Dachsystems, der Produktmaterialien sowie eine sehr sorgfältige Planung und Ausbildung aller Details.

Damit das gelingt, müssen neben einer hochwertigen Abdichtung und professionellen Ausführung durchdachte Anschlüsse ebenso wie Lösungen dauerhaft gestaltet werden. Eckausbildungen beim Flachdach sind ein besonders beachtenswertes Detail.

Eckausbildungen: Fachliche Kompetenz gefragt

Ecken lassen sich handwerklich vor Ort auf der Baustelle aus den verschiedensten Dachabdichtungsbahnen herstellen. Neben der handwerklichen Fertigkeit der Monteure sind die jeweiligen Baustellenbedingungen zu bedenken, die nicht immer eine sichere und dichte Ausbildung ermöglichen. Ebenfalls sind je nach Hersteller spezielle dehnfähige Detailbahnen notwendig, um die Form bestmöglich herzustellen. Bahnen mit Polyestergewebeverstärkung eignen sich nicht für die Eckausbildung aufgrund der fehlenden Dehnfähigkeit.

Da besonders die Innenecken nach der Verlegung nicht mehr kontrolliert werden können, sind vorgefertigte Ecken den handwerklich hergestellten vorzuziehen. Ebenfalls bleibt aber auch bei industriell produzierten Außenecken die Materialstärke gleich, da die Dachabdichtungsbahn nicht aufgedehnt werden muss. Oftmals ist es jedoch notwendig, die Ecken auch handwerklich korrekt auszuführen. Diese Kompetenz sollte ein guter Verarbeiter am Flachdach mitbringen.

Gemäß ÖNORM B 3691 Dachabdichtungen sind die Eckausbildung von An- und Abschlüssen in jedem Punkt bis zur geplanten Anschlusshöhe dicht herzustellen. Das ist vor allem auch bei Wand- und Türanschlussbereichen relevant, da hier ein Hochzug gegebenenfalls auch im Eck unter das Profil der Türe dicht hochgeführt werden muss.

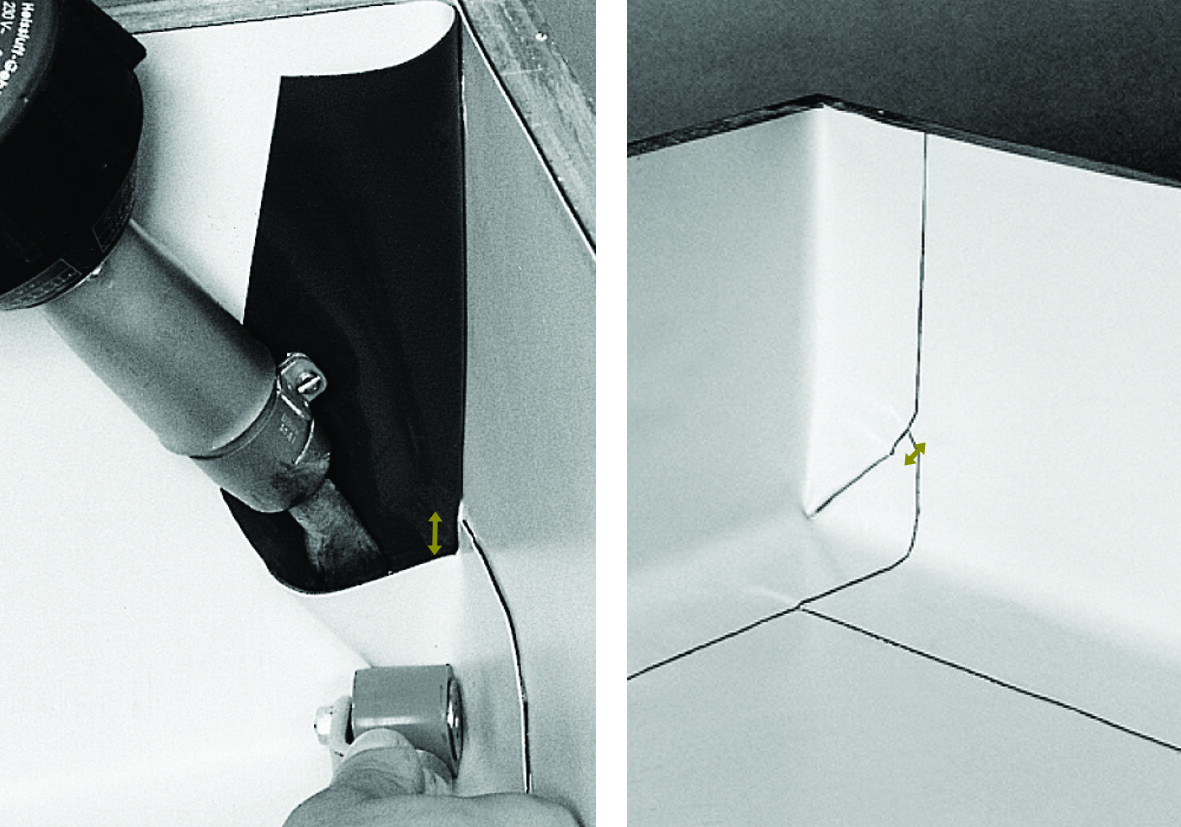

Innenecken: Korrektes Abdichten mit Quetschfalte

Hochzugsbahnen sind getrennt beidseitig an die Brüstung aufzukleben. Einseitig mit Überlappung für die Quetschfalte, die in der Fläche und in der Aufbordung identisch sein muss. Die so entstehende Quetschfalte sollte eingeschnitten werden, um das Aufeinanderliegen zweier Nähte zu verhindern. Die Quetschfalte wird von unten nach oben verschweißt. Es ist darauf zu achten, dass nicht zu lange ungehindert Warmluft in die Quetschfalte gelangen kann, da sonst die Dachabdichtung (besonders bei TPO/FPO) verbrannt wird. Zuerst wird die Falte innen und anschließend flach auf der Hochzugsbahn verschweißt, um die stehende Ecke fertigzustellen und flach anzulegen.

Praxistipp: Die Innenecke sollte, auch wenn es in der Verarbeitung etwas herausfordernder ist, immer stehend ausgeführt werden. Wenn die ,Quetschfalte' auf der Abdichtung liegt, führt bereits die kleinste Undichtheit/Kapillare zu einem Wassereintritt in den Dachaufbau.

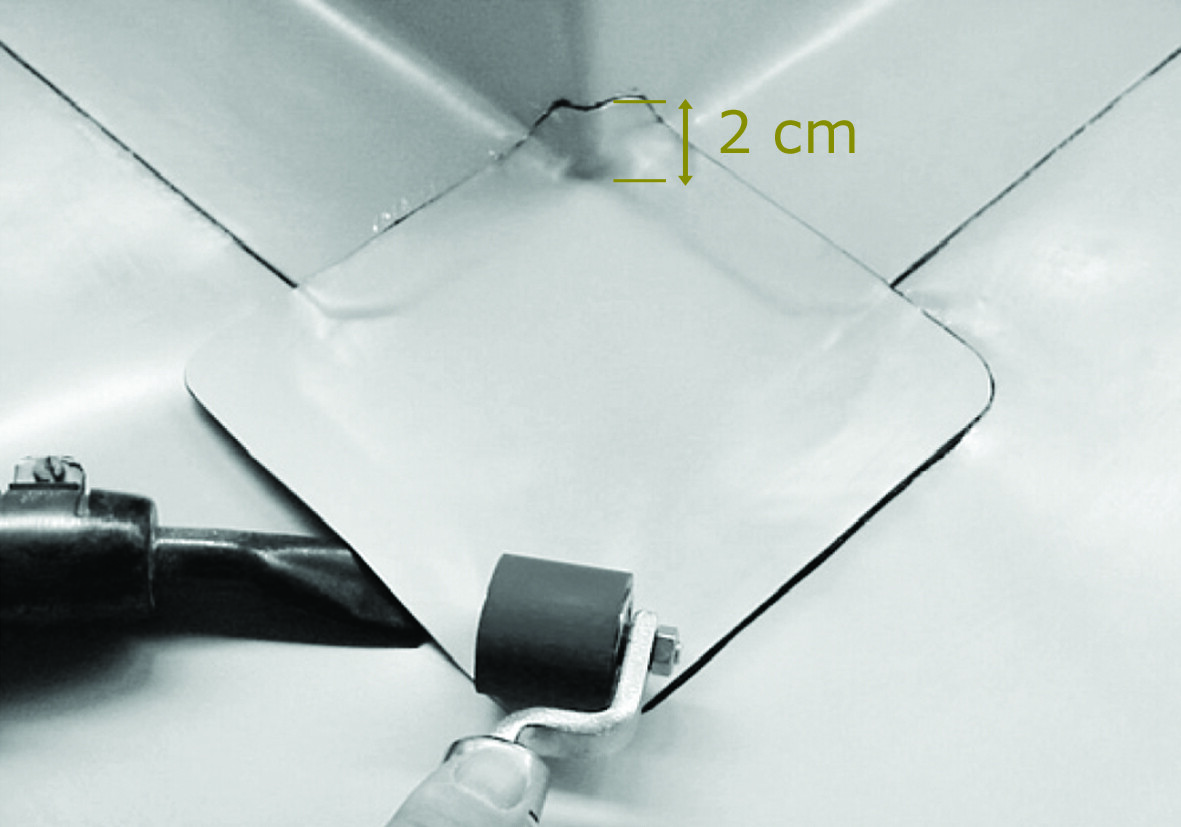

Handwerklich ausgeführte Außenecken mit Bitumen- und Kunststoffbahnen

Das Vorgehen ist analog der Innenecke. Das heißt, zuerst ist der Hochzug herzustellen. Aus der dehnfähigen Abdichtungsbahn ist ein rechteckiges Stück herauszuschneiden, um das fehlende Teil in der Fläche zu ergänzen. Dieses Stück ist zu erwärmen und so aufzudehnen, dass es mit der Überlappung in der Fläche 2 bis 3 cm vorsteht und damit dicht in das Eck geschweißt werden kann. Um eine dichte Verschweißung zu garantieren, müssen besonders auch bei Detailausbildungen gemäß ÖNORM B 3691 die Schweißnahtbreite bei Kunststoffdachbahnen von mindestens 20 mm eingehalten werden. Dies betrifft auch die Bereiche, die für den Anschluss wie bei der Außenecke aufgedehnt werden müssen. Eine geringere Schweißnahtbreite führt auf Zeit eventuell zu einer undichten Nahtverbindung bzw. zu einem Lösen dieser.

Bei Bitumenbahnen bietet es sich an, mit Schnittschablonen für die Herstellung der Verstärkungsstücke zu arbeiten. Die Bitumenbahn (empfohlen: flexible Polymerbitumenbahn) kann bei Innenecken ohne Keil (z. B. Dampfsperren) in die Attikaecken analog Folienausführung reingefaltet, eine stehende Quetschfalte ausgebildet und angeflämmt werden. Vorbereitete Verstärkungsstücke können die Inneneckausbildung zusätzlich absichern und verstärken.

Bei Außenecken ohne Keil ist das Vorgehen ebenfalls analog wie bei Kunststoffdachbahnen auf der Bitumenbahn auszuführen. Es werden zumindest vor dem Aufbringen der ersten Hochzugsbahnen Verstärkungslagen bei Innen- und Außenecken angebracht. Zusätzlich können auch zwischen erster und zweiter Lage derartige Verstärkungsstreifen im Eckbereich angebracht werden. Zu bedenken ist dabei die sich summierende Materialstärke.

Bei Bitumenausführungen muss jedoch bei der Eckausbildung vor allem auch auf die verschiedenen Detailausbildungen Rücksicht genommen werden, so ist das Detail differenziert auszuführen, je nachdem ob ein Randkeil vorhanden ist oder nicht. Daher gibt es aufgrund der vielen Möglichkeiten hier keine entsprechenden Fertigecken zur Ausführung bzw. nur gut anpassbare Formstücke nach Vorgabe je nach Hersteller.

Wichtig: Randfixierung bis zu den Ecken

Wenn die Flächenabdichtung aufgrund schwingender Decken (besonders bei Holz und Trapezblechdächern) oder durch die Kältekontraktion (besonders unter Kiesauflast, die ein Rückstellen erschwert) einen Zug auf die Eckausbildung aufbaut, kann in diesen Bereichen die Ecke „reißen“. Deswegen ist es wichtig, dass eine Randfixierung entsprechend ausgeführt wird. Dies sollte mit einem linearen Befestigungsprofil und einer Schnur, welches das Ausziehen verhindert, ausgeführt werden.

Die Zuglast, die so ein Profil aufnehmen muss, liegt als Richtlinie bei etwa 200 kg/lfm. Auf diese Last müssen auch die Befestiger/Schrauben ausgelegt werden. Das heißt, pro Schraube kommen bis zu 50 kg Zug. Je nach Untergrund/Attika ist dies zu beachten und gegebenenfalls die Schraubenanzahl zu erhöhen.

Praxistipp: Bei Detailausbildungen muss die Randfixierung nicht komplett bis zum Eck geführt werden (bis max. 50 cm Abstand). Dadurch hat man vor allem bei der Innenecke mehr Platz das Detail ordentlich zu verschweißen.

Unabdingbar: Kontrolle zum Abschluss

Die Ausführung sowie die Gestaltung der Details und Dachaufbauten müssen optimal auf die Herausforderungen abgestimmt sein. Eine Kontrolle aller Nähte bei Abschluss der Arbeiten ist für die Qualität des fertigen Gewerkes unabdingbar.