Glasherstellung

70 Jahre Floatglas

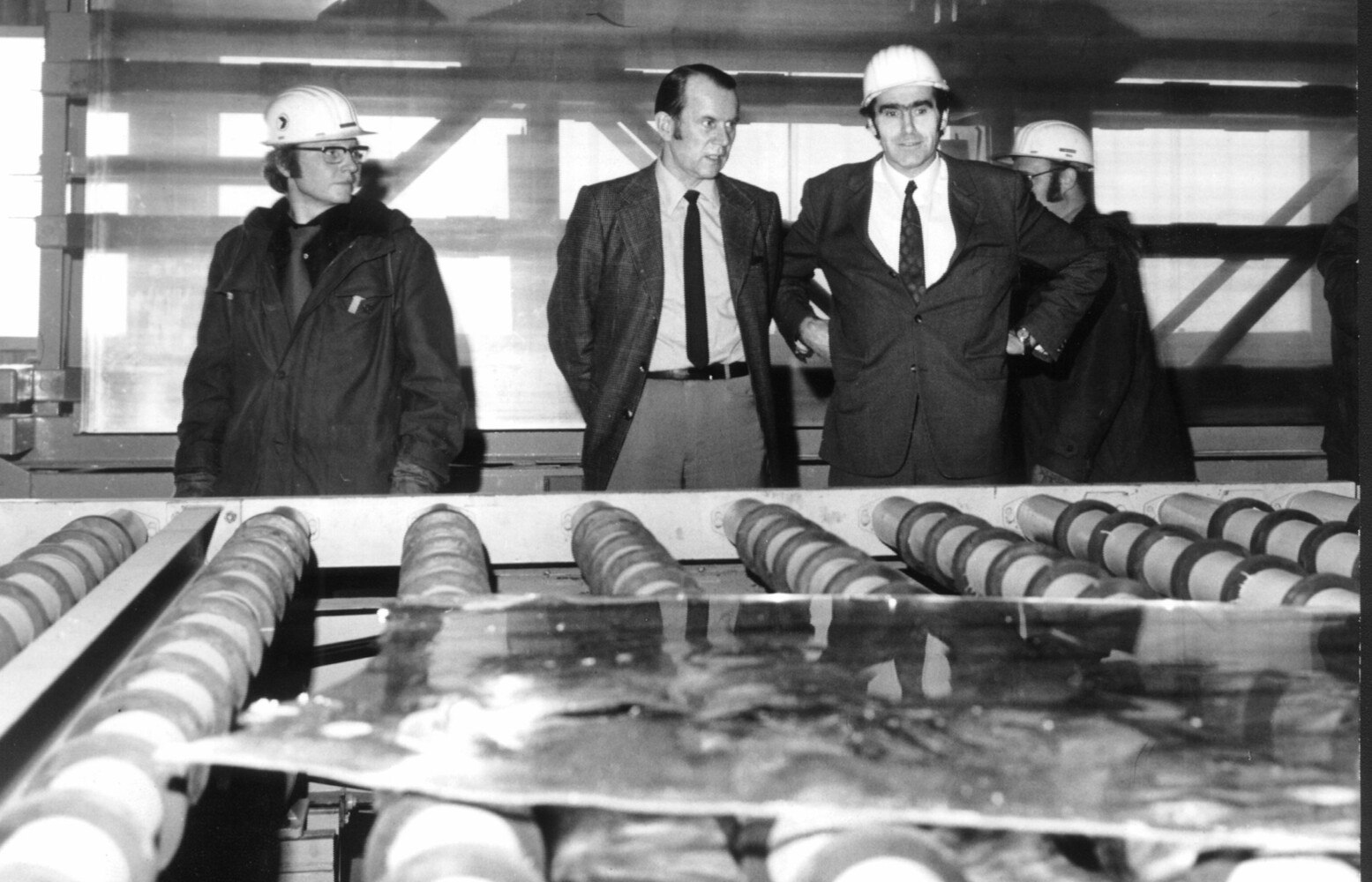

Es war der junge Ingenieur Alastair Pilkington – übrigens weder verwandt noch verschwägert mit der gleichnamigen Glas produzierenden Familie aus St. Helens – der maßgeblich an der industriellen Entwicklung des Floatverfahrens beteiligt war. Er stellte 1952 der Unternehmensleitung von Pilkington die entscheidende Idee vor, die Glasschmelze auf ein Zinnbad gleiten zu lassen. Diese Idee war zwar nicht neu, es gab bereits ein Patent dazu. Allerdings war das bisher nicht kommerziell genutzt worden. Auf diese Weise konnten planparallele Glasoberflächen erzielt und qualitativ hochwertiges Glas in großen Mengen hergestellt werden, ohne anschließendes Schleifen und Polieren.

Das Team um Alastair erprobte von 1952 bis 1955 das Verfahren erfolgreich an drei Pilotanlagen. Ende 1953 dienten die vielversprechenden Ergebnisse für die provisorische Anmeldung des ersten Patents für den Floatglasprozess.

Technologischer Meilenstein

Mitte der 1955er Jahre musste sich die Unternehmensführung entscheiden: Sollte man in das Potenzial der neuen Technologie vertrauen und in den Bau einer richtigen Produktionsanlage investieren? Die wirtschaftlichen Rahmenbedingungen waren zu diesem Zeitpunkt mehr als günstig. Die Nachfrage nach Glas würde auch in den nächsten Jahren weiter steigen. Pilkington war deshalb auch im Zugzwang, denn man benötigte dringend neue Kapazitäten, um dieser explodierenden Nachfrage nachzukommen. Das Unternehmen setzte alles auf eine Karte und baute im britischen Cowley Hill eine erste große Floatglaslinie. Auf diese Entscheidung folgte eine schwierige Zeit für das ambitionierte Projekt. Erst Anfang 1959, am 20. Jänner, war Pilkington soweit, das erste Floatglas der Weltöffentlichkeit vorzustellen.

1967 stellte Pilkington die Produktion von Tafelglas ein und konzentrierte sich auf die Herstellung von Floatglas, dessen Produktionskosten durch weitere Verbesserungen und Entwicklungen immer weiter gesenkt worden waren. Auf diese Weise wurde die Technologie auch für andere Länder interessant. Bis 1976 hatten bereits 21 Hersteller Lizenzen gekauft. Noch nie zuvor hatte die Glasindustrie eine solche Transformation in dieser Kürze der Zeit durchlebt wie durch die Entwicklung des Floatglasverfahrens.

(bt)

Vom Sand zum Glas

Glas wird aus verschiedenen Rohstoffen erschmolzen. Hauptbestandteil ist mit 60 Prozent Quarzsand. Weitere Rohstoffe sind Kalk, Dolomit, Soda und Sulfat. Rund ein Viertel des Rohstoffgemenges besteht aus recycelten Scherben. So kann die Schmelztemperatur und damit der Energieeinsatz gesenkt werden. Diese Rohstoffe bilden das Gemenge, das in der Schmelzwanne zu einer flüssigen Glasmasse wird.

Der besondere "Clou" des Floatverfahrens besteht – wie der Name schon sagt – darin, die Glasschmelze aus der Wanne über einen schmalen, regulierbaren Kanal mit einer Temperatur von etwa 1.100 °C in das Zinnbad oder Floatbad fließen ("floaten") zu lassen. Auf dem flüssigen Zinn breitet sich die leichtere Glasschmelze zu einem Glasband mit exakt parallelen Oberflächen aus. Sogenannte Toproller greifen in den Glasrand und bestimmen die Dicke des Glasbandes. Am Ende des Floatbads ist das Glas so weit abgekühlt, dass es in fester Form vom flüssigen Zinn abgehoben werden kann. Anschließend durchläuft das Glasband den Kühlkanal, wo es kontrolliert abgekühlt wird. Nach dem Zuschnitt werden die Glastafeln (Nettomaß 6 m x 3,21 m) am Ende der Produktionslinie von großen Vakuumsaugern von der Linie abgehoben und auf Metallgestellen abgestapelt.