Technik & Praxis

"Kryogenes Verfahren": Mit Kälte Bleche formen

Im Fahrzeugbau gilt: Je mehr Gewicht ein Fahr- oder Flugzeug hat, umso mehr Energie muss aufgewendet werden, um es zu bewegen. Eine Gewichtsreduktion senkt also den mit dem Verkehr verbundenen CO₂-Ausstoß bzw. steigert die Reichweite von Elektrofahrzeugen.

Aluminium ist als Werkstoff für den Fahrzeugbau daher auch in Zukunft immer wichtiger: Seit den 1970er Jahren hat sich im deutschen Automobilbau der Aluminiumanteil von 2,5 kg auf 140 kg pro Neufahrzeug (im Jahr 2012) gesteigert und wird heuer bei rund 160 bis 180 kg liegen. "Der größte Vorteil gegenüber dem 'Hauptkonkurrenten' Stahl ist mit Sicherheit die geringe Dichte. Sie entspricht nur etwa einem Drittel von Stahl", erläutert Florian Grabner, Forscher am AIT Austrian Institute of Technology. Die Be- und Verarbeitung ist an sich nicht schwieriger als die von Stahl. Allerdings sind wegen einer grundlegend anderen Mikrostruktur die mechanischen Kennwerte von Aluminiumlegierungen, etwa die Festigkeit oder die maximal mögliche Dehnung, zumeist niedriger als jene von Stahl. "Diese mechanischen Kennwerte sind aber ausschlaggebend beim Herstellen von Blechbauteilen", so Grabner, der am LKR Leichtmetallkompetenzzentrum Ranshofen, einem Tochterunternehmen des AIT, eine Projektserie mit dem Titel "KryoAlu" leitet. Darin wird gemeinsam mit Partnern aus Wissenschaft und Industrie ein neues Verfahren zur Verformung von Aluminiumblechen entwickelt, das bisherige Schwierigkeiten umgeht.

Aluminium-Pressen bei Minusgraden: So funktioniert’s!

Derzeit ist es Stand der Technik, Aluminium bei erhöhten Temperaturen zu verformen. "Bei hohen Temperaturen ist der Werkstoff weich, das heißt, bei der Umformung sind hohe Dehnungen möglich. Jedoch ist die übertragbare Kraft geringer, was lokal zu Rissen im umgeformten Bauteil führt", erklärt Grabner. Beim Erhitzen wird nämlich die Mikrostruktur verändert, sodass zusätzliche Wärmebehandlungsprozesse notwendig sind, um wieder den Ausgangszustand zu erreichen.

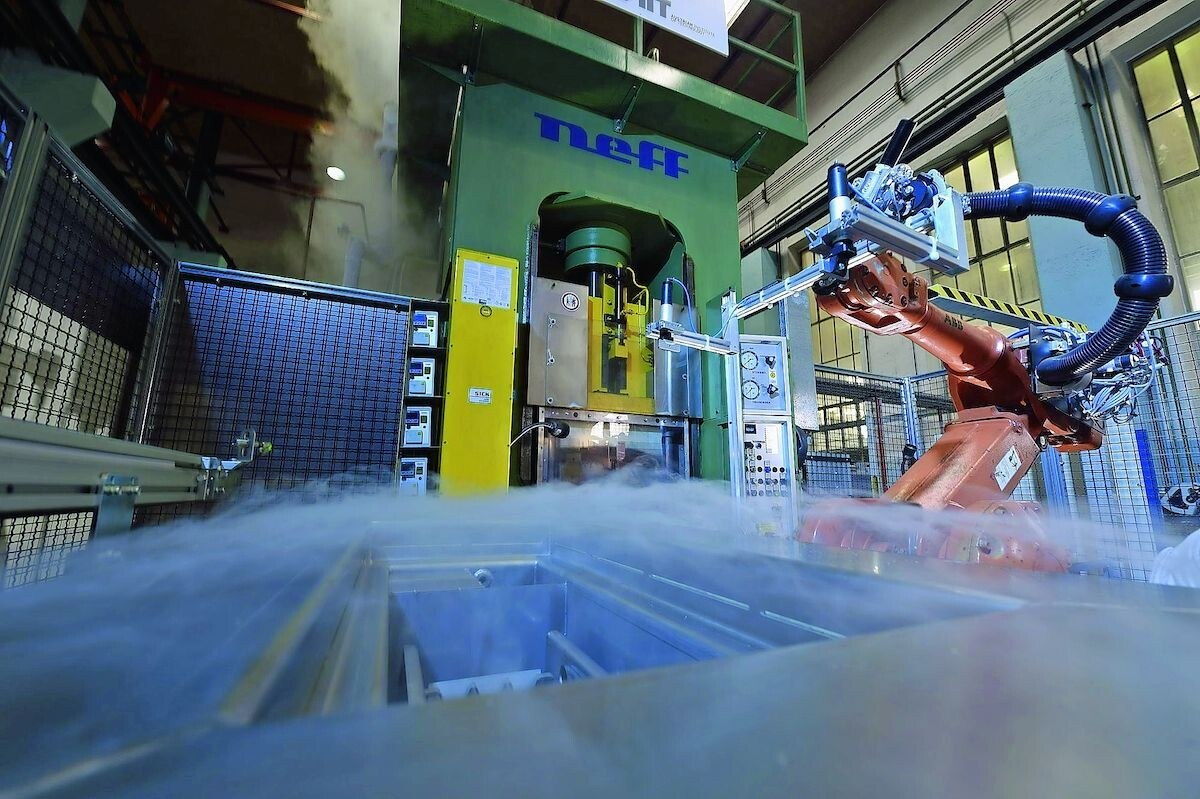

Die Idee hinter der LKR-Innovation basiert auf einer interessanten Eigenschaft von Aluminium: Auch bei tiefen Temperaturen verbessert sich die Umformbarkeit des Metalls, und dabei verändert sich die Mikrostruktur nicht, dabei gilt: je kälter, umso bessere mechanische Eigenschaften. Im "KryoAlu"-Projekt -"kryo" ist griechisch und bedeutet "kalt" - wurde ein Verfahren entwickelt, bei dem Aluminiumbleche in flüssigem Stickstoff vorgekühlt und von einem Roboter in die Umformwerkzeuge eingelegt und wieder entnommen werden. Mit diesem innovativen Verfahren können künftig wesentlich komplizierter geformte Teile - etwa mehrere Einzelteile einer Autotür - aus einem Blechstück hergestellt werden. Dadurch werden Fügestellen eingespart, zudem ist eine hohe Oberflächengüte erzielbar. Diese Vorteile können je nach konkretem Einsatzgebiet die erhöhten Kosten durch die Kühlung wettmachen.

Kryogene Blechumformung bereit zum Start

In den KryoAlu-Projekten konnte die Kleinserientauglichkeit der kryogenen Blechumformung nachgewiesen werden. Aktuelle Herausforderungen bei der Umsetzung in die Serie betreffen vorrangig die effiziente Vorkühlung der Platinen mit hohem Durchsatz und serientaugliche Einhausung der Umformwerkzeuge zur Vermeidung von Eisbildung an der Werkzeugoberfläche.

[Quelle: METALL 7-8/2020]